May 09, 2025

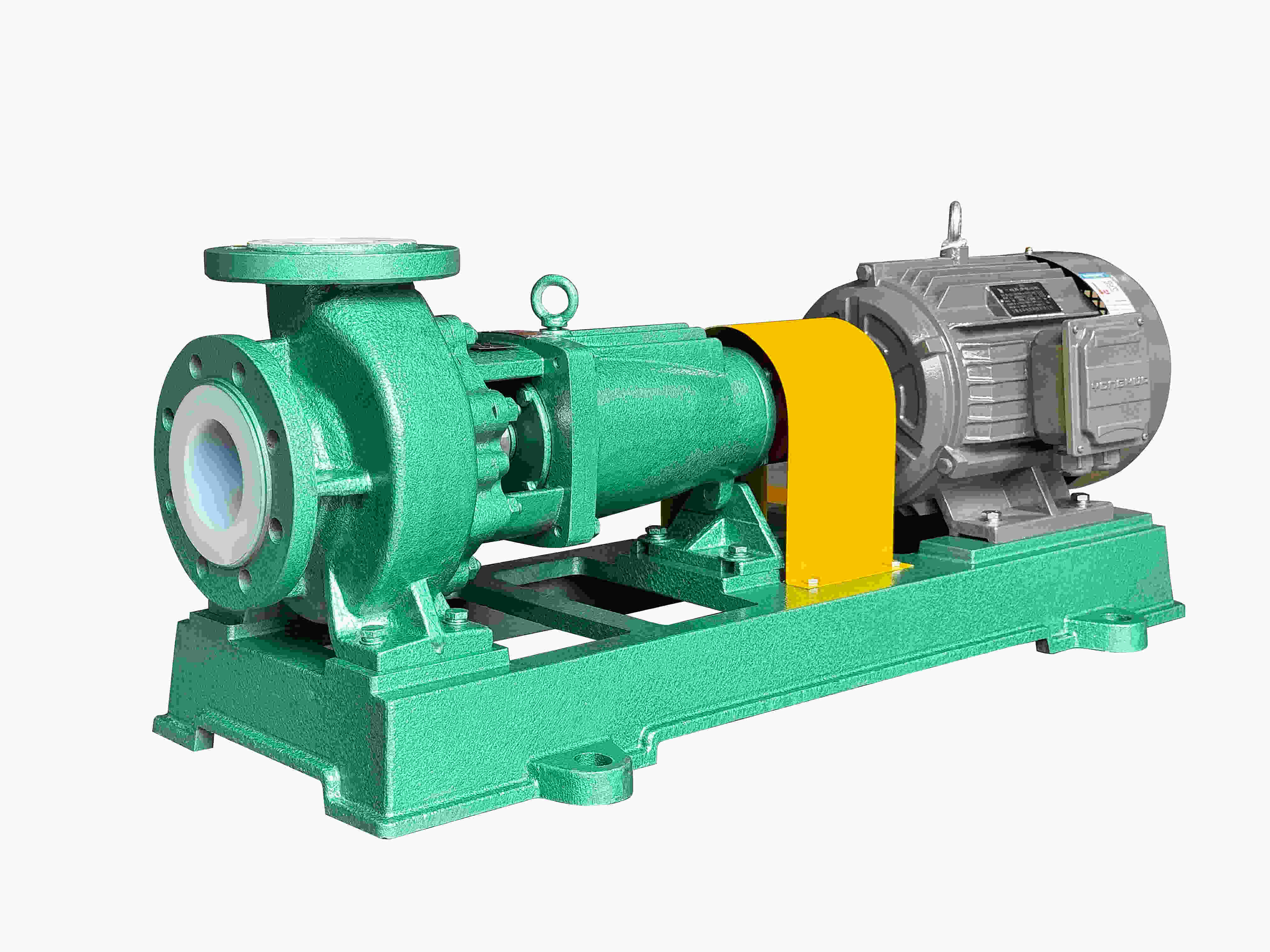

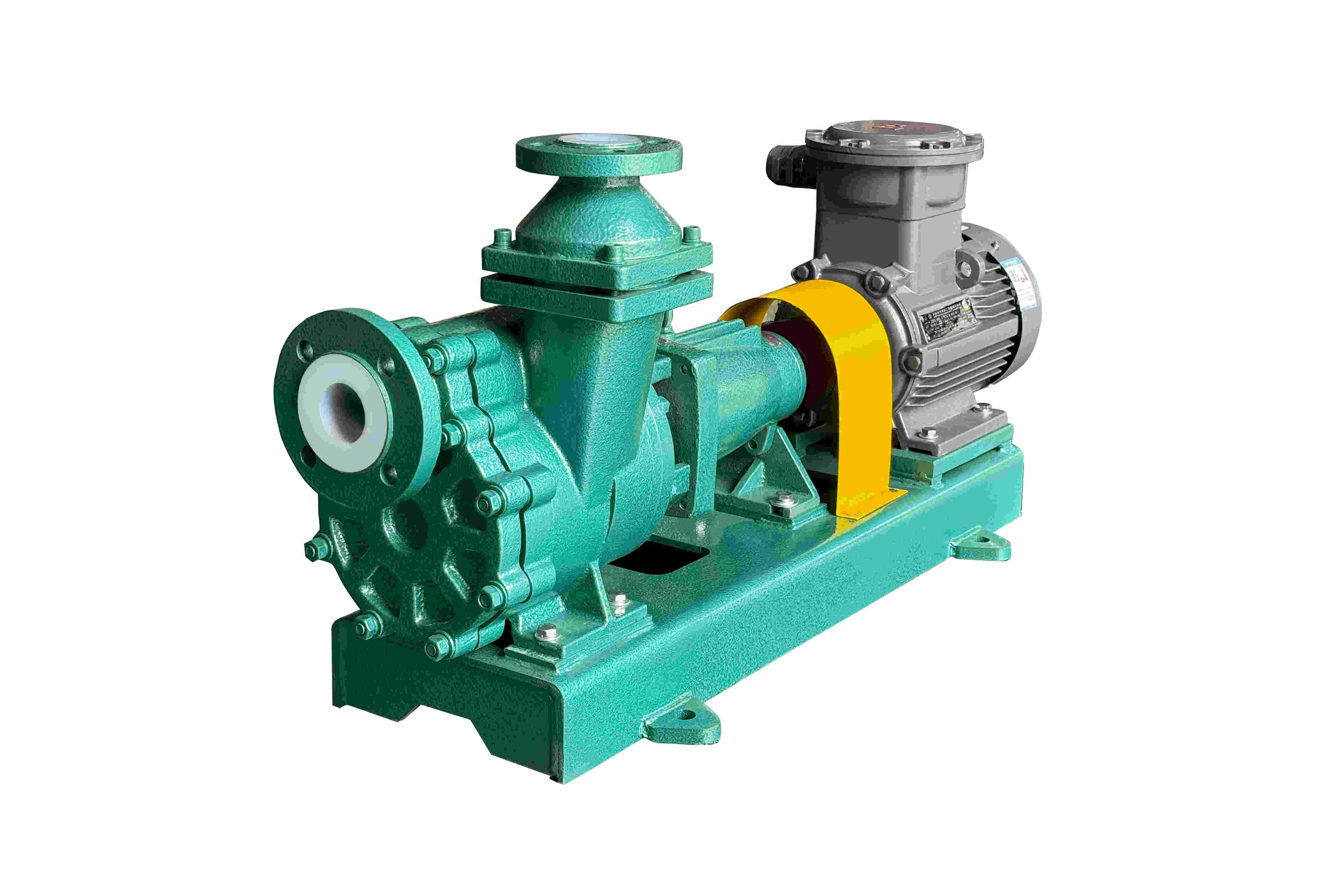

CHANGYUproduit phare de #Pompe à mortier revêtue de fluor, résistante à la corrosion et à l'usure : la solution anticorrosion et résistante à l'usure ultime dans l'industrie chimique iDans les industries chimiques, métallurgiques, environnementales et autres, la corrosion et l'usure des équipements engendrent des pertes économiques pouvant atteindre des dizaines de milliards de dollars chaque année. Leader dans le domaine des pompes anticorrosion, Changyu Pumps and Valves a réussi à briser le monopole des marques internationales grâce à ses produits développés de manière indépendante. #pompes à mortier revêtues de fluor, résistantes à la corrosion et à l'usure, et est devenue la solution privilégiée dans les domaines de la pétrochimie, de la désulfuration des gaz de combustion et du traitement des eaux usées par galvanoplastie.

ⅠPourquoi le fluor est-il doublé, #pompe à mortier résistante à la corrosion et à l'usure devenir une demande rigide dans l'industrie ?

Selon Grand View Research, le marché mondial des pompes chimiques atteindra 68,5 milliards de dollars en 2023, dont #pompes résistantes à la corrosion Elles représentent plus de 40 %, avec un taux de croissance annuel de 8,3 %. Les pompes métalliques traditionnelles présentent généralement des problèmes de durée de vie réduite et de coûts de maintenance élevés lorsqu'elles sont exposées à des acides forts (tels que l'acide sulfurique et l'acide chlorhydrique), à des bases fortes et à des fluides contenant des particules solides. Par exemple :

①Une usine d'engrais phosphatés utilisait une pompe en fonte pour transporter des boues contenant 30 % d'acide phosphorique. La turbine a été perforée en seulement trois mois, et le coût de remplacement a dépassé 120 000 yuans par an.

②:Le système de désulfuration d'une centrale électrique côtière utilisait un Pompe en acier inoxydable 316L, qui s'arrêtent fréquemment en raison de la corrosion par les ions chlorure, ce qui affecte l'efficacité de la production d'électricité.

ⅡLes principaux avantages techniques du CHANGYU #pompe doublée de fluor

①:Technologie de protection quadruple, durée de vie augmentée de 5 à 8 fois

Matériau de la doublure : modifié #éthylène propylène fluoré (FEP) matériau, d'une épaisseur de 8 à 10 mm, d'une plage de température de -85 ℃ à 150 ℃, et pouvant résister à des milieux fortement corrosifs tels que l'acide sulfurique concentré à 98 % et l'acide fluorhydrique (technologie clé pour la sélection des pompes chimiques) ;

·Structure résistante à l'usure : la roue adopte une conception semi-ouverte + des lames auxiliaires arrière pour réduire le blocage des particules ; la dureté de surface des pièces traversantes atteint HRC65, ce qui est 3 fois plus résistant à l'usure que les revêtements en caoutchouc traditionnels ;

·Joint breveté : Garniture mécanique conteneurisée à double extrémité (norme API 682), équipée du système de rinçage PLAN54, taux de fuite <0,1 ml/h;

·Conception modulaire : le corps de la pompe et le support de roulement sont standardisés et le temps de maintenance est réduit de 70 %.

②:Comparaison des performances mesurées

Ⅲ Scénarios d'application classiques et cas clients

①:Système de désulfuration des gaz de combustion (principe de fonctionnement de la pompe de désulfuration)

·Client : Une fonderie de nickel en Indonésie

·Conditions de travail : Traitement d'une boue de désulfuration contenant 15 % de gypse, pH = 2,5, température 80 °C

·Solution : configurer #Pompe à revêtement fluoré 200UHB-ZKD-350-32, débit 350 m³/h, hauteur manométrique 32 m

·Effet : Fonctionnement continu pendant 18 mois sans réparations majeures, consommation d'énergie réduite de 22 %, remplacement de la pompe d'origine de marque américaine

②:Réutilisation des eaux usées de galvanoplastie

·Client : Une entreprise de circuits imprimés du Guangdong

·Problème : Les eaux usées contenant du chrome ont provoqué la corrosion et la fuite d'une pompe en acier inoxydable 304 en 3 semaines

·Plan de rénovation : Utiliser CHANGYU #50UHB-ZKD-20-30 petite pompe doublée de fluor, équipé d'un contrôle de conversion de fréquence

·Résultats : Le taux de récupération des eaux usées est passé de 60 % à 92 %, permettant d'économiser plus de 800 000 yuans en coûts annuels de réactifs

Ⅳ Guide de sélection : Comment trouver les meilleures conditions de travail ?

①:Les clients doivent prêter attention aux points suivants lors de l'achat #pompes doublées de fluor:

· Caractéristiques du milieu : valeur du pH, température, teneur en solides (paramètres essentiels pour la sélection d'une pompe à mortier) ;

· Hauteur d'écoulement : il est recommandé de réserver une marge de 10 à 15 % (se référer à la spécification HI 9.6.7) ;

· Certification de qualité : une certification de qualité ISO ou CE est requise ;

· Support de service : CHANGYU fournit un devis gratuit + un plan de sélection + un modèle + un diagramme de structure.

②:En 2024, Changyu Pumps and Valves a fourni plus de 120 000 équipements revêtus de fluor au monde, grâce à :

· Obstacles techniques : 17 brevets d'invention, ont participé à l'élaboration de la norme nationale "#Pompe centrifuge en plastique résistant à la corrosion";

· Vérification des données : (temps moyen entre pannes) test jusqu'à 28 000 heures ;

Si vous avez besoin d'une solution personnalisée, veuillez contacter l'équipe d'ingénieurs CHANGYU - laissez la corrosion et l'usure devenir de l'histoire ancienne, en commençant par choisir une véritable pompe Ace.

EN SAVOIR PLUS

![Produit phare de Changyu [Pompe à mortier revêtue de fluor, résistante à la corrosion et à l'usure]](https://fr.changyupump.com/storage/uploads/images/202505/10/1746856828_LRK4YdHME4.jpg)